LDFiber-6a聚酯 聚酯纤维(简称GD-6a)是我公司专为纤维增强沥青混凝土应用的防裂增强新材料,它是采用100%聚酯合成材料,经独特工艺加工而成的束状合成纤维,具有强度高、耐腐蚀、耐高温、化学稳定性强,与沥青握裹力强等优点,加入沥青混凝土中,经搅拌可形成数量巨大的纤维单丝的立体分布,起到加筋和桥接的作用,以有效的提高沥青混合料的力学性能,防止沥青混凝土的开裂。

LDFiber-6a聚酯纤维的物化性能

| 原料成份 | 聚酯 | 纤维类型 | 单丝 |

| 当量直径 | 10~25µm | 长度 | 6±1mm |

| 比重 | 1.36-1.38g/cm³ | 颜色 | 自然色(白色) |

| 抗拉强度 | ≥560 Mpa | 断裂延伸率 | ≥15% |

| 熔点 | >240℃ | 燃点 | >560℃ |

| 耐酸碱性 | 强 | 耐热性 | 210℃2小时条件下,体积无变化 |

一、LDFiber-6a聚酯纤维的功能

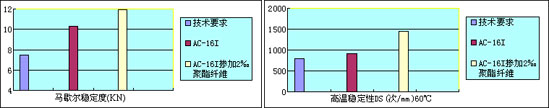

■改善沥青混凝土的高温稳定性

由于LDFiber-6a聚酯纤维单丝的三维立体分布,同时与沥青具有很强的吸咐性,且不缠绕,使沥青混凝土的粘聚力增加,粘稠度提高,再加上纵横交错的纤维单丝的加筋和桥接作用,降低了沥青的流动性能,使沥青混凝土在高温环境下的稳定性得到了很大提高。

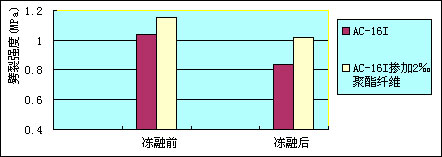

■改善沥青混凝土的低温抗裂性:

气温骤降和低温环境下(如北方冬季),一般沥青路面会发生收缩或来不及应力松弛而产生开裂。若将LDFiber-6a聚酯纤维加入到沥青混凝土中,使混合料内部具有大量均匀分布纵横交错的纤维单丝,使沥青混合料的弹性提高,使其具有良好的抗变形能力,在低温下仍保持柔韧性和较高的抗拉强度,有效的抵抗收缩应力,减少温缩裂缝,从而改善了沥青混凝土的低温抗裂性能。

■改善沥青混凝土的抗疲劳性能:

LDFiber-6a聚酯在混合料中均匀分布的加筋作用,使其劲度模量提高1.3-1.4倍,疲劳特性改善。

■LDFiber-6a聚酯可明显的改善沥青混凝土的水稳性,抗剥落性,耐磨性和耐久性,有效的抵抗反射裂缝的产生,从而大大的提高路面的质量,延长路面的使用寿命。

■LDFiber-6a聚酯可有效的提高抗拉、抗压、抗剪切以及抗冲击强度。相关实验表明:抗拉、抗压强度各提高15-18%。

二、LDFiber-6a聚酯纤维的主要应用领域

◇新建沥青混凝土路面面层

◇旧沥青混凝土路面罩面(黑+黑)

◇旧水泥混凝土路面罩面(白+黑)

◇路面的缺陷修补、冷补、灌缝

◇钢结构桥梁铺装沥青面层

◇桥面防水层

三、LDFiber-6a聚酯纤维的建议掺加量:

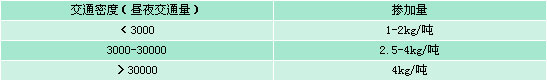

根据交通流量的大小,建议LDFiber-6a聚酯纤维的掺加量如下(以每吨沥青混合料为基准)

■用于高等级公路

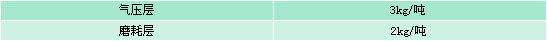

■用于桥面铺装

四、LDFiber-6a聚酯纤维的施工方法

加纤维沥青混凝土的施工方法与传统沥青混凝土的施工基本相同,分为进场材料检验、拌和设备的选型、拌和、运输、摊铺和碾压一个工序进行,但也存在区别,现对加纤维沥青混凝土与传统的沥青混凝土施工工艺的不同点进行介绍。

■加纤维沥青混凝土拌和设备的选取注意事项:

1.由于纤维的加入,须延长干拌、湿拌时间以使纤维均匀裹覆矿料,尤其对于我国北方的一些省份,冬季气温很低,而通车时间往往定在冬季。这样客观上就确定了沥青面层完工,即必须在气温转冷前完成沥青表面层施工。天气变冷对于保证压实度和平整度十分不利,所以进行施工计划时须考虑拌和设备拌和能力或加快底基层、基层施工,为沥青面层施工留出充分、合理的施工时间。这些因素在进行施工计划时须考虑在内。

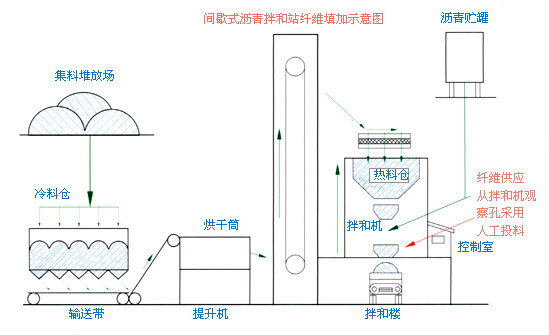

2.对于传统的连续式拌和设备,须增加专门的纤维添加设备,并且由于纤维占混合料的比重很小,设备的精度将是影响拌和质量的一个重要方面,纤维掺加的不均匀还会导致混合料的用油量偏大或偏小,影响工程质量,所以,宜采用传统的间歇式拌和设备,采取人工方式投放纤维,这样经济性好、操作简便,应对投料工人进行严格要求,避免多投、漏投。

■加LDFiber-6a聚酯纤维沥青混凝土拌和要求

1.确定每盘热料仓的配合比,计算出每盘混合料的质量,根据目标配合比确定的纤维用量计算每盘混合料中须投放的纤维质量,然后按此质量对进场的纤维进行分装,包装袋采用市场上常见的聚乙烯塑料袋即可。分装过程中,保证称量的准确性。纤维的掺加如示意图;

2.沥青混合料应按设计沥青用量进行试拌,试拌后取样进行马歇尔试验,并将其试验值与室内配合比试验结果进行比较,验证设计沥青用量的合理性,必要时可作适当调整;

3.确定适宜的拌和时间。对于普通的沥青混合料,间歇式拌和设备每盘拌和时间为30~60秒,加入纤维后,会使拌和时间延长10~15秒,推荐的拌和时间为干拌25~30秒,湿拌30秒,以混合料拌和均匀,纤维和沥青混合料裹覆良好为准;

4.确定适宜的拌和与出厂温度。沥青(均指石油沥青,下同)的加热温度宜为130℃~160℃,加热不宜超过6小时,且当天加热宜当天用完,不宜多次加热,以免老化砂石加热温度为140℃~170℃,矿分不加热。沥青混合料的出厂温度宜为130℃~160℃,当使用改性沥青时,应比上述温度的高限再提高10℃~15℃,纤维的掺加不必进行温度调整。

■压实注意事项

压实程序分为初压、复压和终压三道工序。初压的目的是整平和稳定混合料,同时为复压创造有利条件,是压料的基础,因此要注意压实的平整性;复压的目的是使混合料密实、稳定、成型,混合料的密实程度取决于这一道工序,因此必须与初压紧密衔接,且一般采用重型压路机;终压的目的是消除轮迹,最后形成平整的压实面,因此这道工序不宜采用重型压路机在高温下完成,否则会影响平整度。

初压时用6~18吨双轮压路机或6~10吨振动压路机(关闭震动装置)压两遍,初压后检查平整度、路拱,必要时予以修整。如在碾压时出现推移,可待温度稍低后再压;如出现裂纹,应检查原因及时采取措施纠正。

复压时用10~12吨三轮压路机、10吨振动压路机或相应的轮胎压路进行,宜碾压4~6遍至稳定和无明显轮迹。

终压时用6~8吨振动压路机(关闭震动装置)压2~4遍,以消除轮迹。

加纤维后的沥青混合料粘稠度增大,应在上述普通沥青混合料碾压遍数基础上增加1~2遍,或者提高摊铺和碾压温度,压路机紧跟摊铺机,避免温度下降过多,才能达到预期的压实效果。

加纤维沥青混凝土路面成型过程中一般不会形成油斑,颜色外观与普通沥青混凝土路面基本相同。